帶式輸送機傳動裝置作為核心部分,其設計質量關乎輸送機整體性能。設計帶式輸送機傳動裝置需全面考量各部分,經反復計算與優化,確保裝置高效穩定運行。以下從關鍵環節展開設計闡述。

一、原始參數確定

首先明確輸送機的工作條件,如輸送物料類型、特性,輸送量、輸送距離與帶速等。比如輸送煤炭,其密度、粒度等影響后續設計。若輸送量為每小時500噸,輸送距離100米,帶速2m/s,這些參數是設計基礎。

二、電機選型

由公式P=Fv/η(P為電機功率,F為總阻力,v為帶速,η為傳動效率)得出功率值。考慮一定裕量,選合適額定功率電機。通常工況可選Y系列三相異步電機;惡劣環境,如煤礦井下,需防爆電機。

三、減速器設計

(1)傳動比分配:根據電機轉速與輸送帶所需轉速確定總傳動比。若電機轉速1440r/min,輸送帶要求轉速60r/min,總傳動比為24。合理分配各級傳動比,保證結構緊湊、傳動效率高。一般采用二級圓柱齒輪減速器,高速級傳動比略小于低速級。

(2)齒輪設計:按齒面接觸疲勞強度和齒根彎曲疲勞強度計算齒輪參數。選擇合適材料,如45鋼調質處理。確定模數、齒數、齒寬等,保證齒輪承載能力與使用壽命。

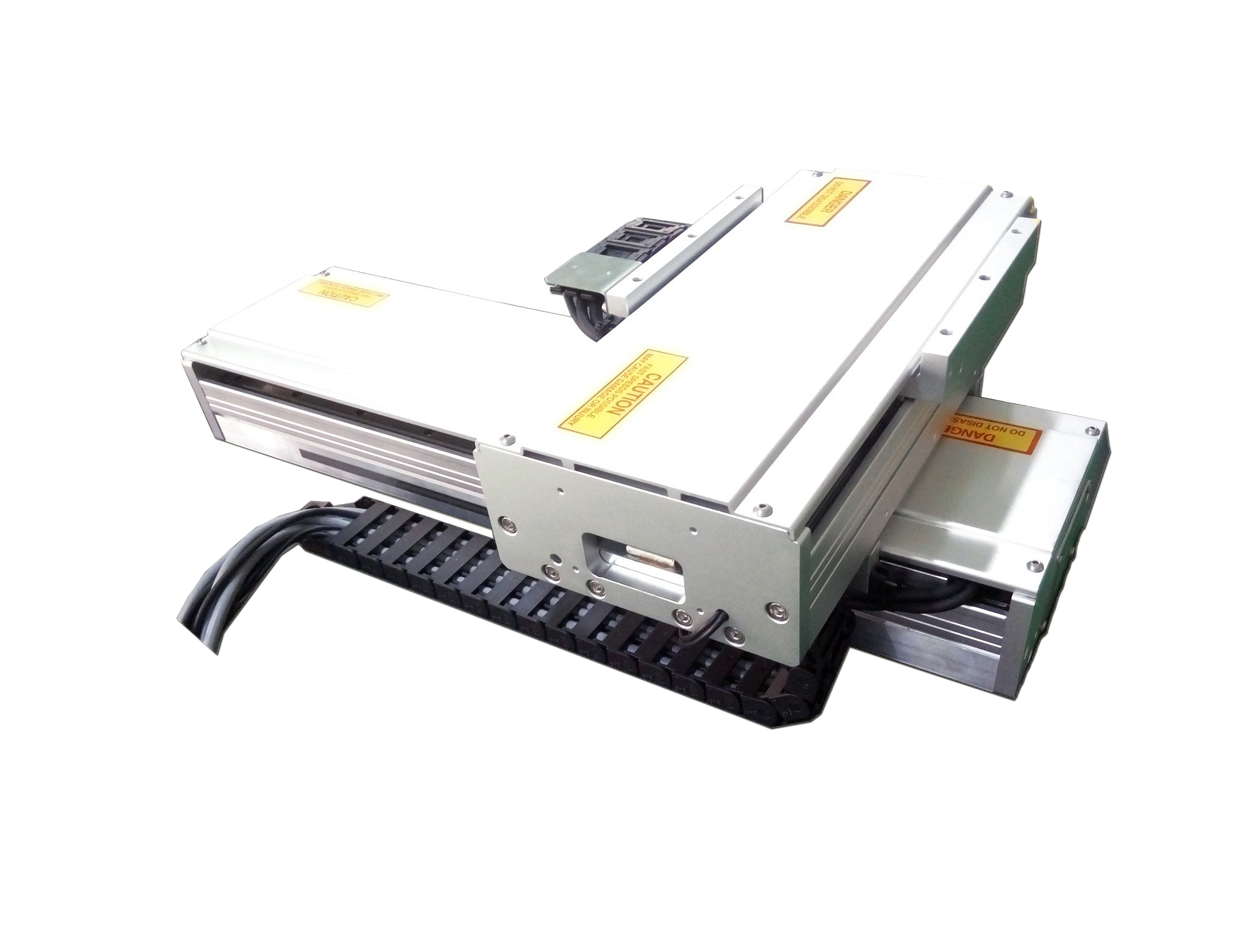

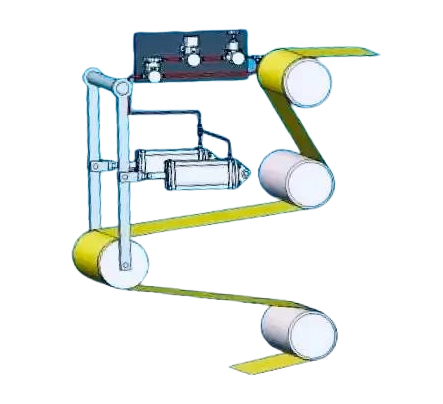

四、滾筒與聯軸器選擇

(1)驅動滾筒:根據傳遞扭矩與輸送帶張力設計。直徑大小影響輸送帶張力與驅動力,一般依據經驗公式確定。表面處理可采用鑄膠或包膠,增加摩擦力。

(2)改向滾筒:主要改變輸送帶方向,直徑通常略小于驅動滾筒。數量與位置依輸送機布局定。

(3)聯軸器:電機與減速器間常用彈性聯軸器,如彈性柱銷聯軸器,能緩沖減振、補償位移。減速器與驅動滾筒間,若對中精度高,可選剛性聯軸器,如凸緣聯軸器。